防雾技术背景

在汽车产业技术迭代的进程中,车灯防雾技术经历了多方案探索,但随着汽车工业的发展和用户对车灯质量要求的提升,车灯防雾技术逐步成为行业关注重点。车灯起雾问题与其结构设计、材料选择及工作环境密切相关,其主要原因在于:温度不均。当光源启动时,靠近光源部分的局部空气升温,当携带水汽的热空气接触低温灯罩表面时,将快速形成雾化层,而熄火后,车灯内外的环境温差同样会导致车灯内壁再次雾化。与此同时,因起雾导致内壁流挂的细密水滴对光线的散射作用会削弱照明性能,导致夜间或雨雾天气下的有效照射距离骤减,驾驶员可视距离缩短,甚至因水珠折射产生刺眼眩光,威胁对向行车安全,增加会车误判、紧急制动不及时等事故风险。在如此背景下,衍生出各类解决方案,如:干燥剂、透气孔优化、真空电镀纳米二氧化硅薄膜工艺等。同时防雾涂料因亲水特性可降低水珠附着,但由于其早期的高昂成本等一系列问题,仅少量应用于部分高端车型的车灯内壁,但随着技术进步,将会成为主流主机厂解决起雾问题的关键手段之一。大灯起雾绝非无关痛痒的外观瑕疵,而是牵涉安全、成本、性能及合规性的系统性隐患,急需从材料与工艺层面寻求根治方案。

传统解决方案的弊端

1. 寿命短且需频繁更换

干燥剂通过吸附灯腔内的水汽实现防雾,但其吸湿能力有限,尤其在湿度高或温差大的环境中易饱和失效。需定期更换或维护,增加了使用成本和操作复杂度。

2. 无法根治冷凝问题

干燥剂仅能延缓起雾,无法解决因结构设计或温度场不均导致的冷凝根本问题。例如,灯腔狭窄区域的空气流通不畅仍可能引发局部结雾。

3. 可能影响灯具密封性添加干燥剂需在灯具内预留空间或透气孔,可能破坏灯具的密闭性,长期使用还可能引入外部污染物,加速线路腐蚀。

1. 工艺复杂且成本高该技术需通过真空镀膜工艺(如磁控溅射或离子镀)制备,设备投资大,工艺参数控制严格(如真空度、温度、材料配比),导致生产成本较高,早期仅用于高端车型。

2. 膜层附着力与耐久性问题

若基材表面处理不当(如残留水汽、油污或抛光粉),薄膜易出现附着力不足,导致局部脱落或龟裂纹,长期使用后防雾性能下降。

3. 材料性能限制纳米二氧化硅薄膜的亲水性依赖表面化学组成,若配方中各组分配比偏差,可能影响透光率或耐候性,极端温度下易老化失效。

4. 均匀性要求高大灯曲面复杂,镀膜时需确保薄膜厚度均匀,否则可能产生光学畸变或散光问题。

长期加热加速灯罩及内部组件(如反光碗、密封胶)的热老化,脆化、黄变等。具体表现有:聚碳酸酯(PC)灯罩反复受热可能发生应力开裂;密封胶高温下易硬化收缩,破坏气密性,反而加剧水汽侵入。

灯腔内部空气流动受限,加热易形成温度梯度,部分区域仍可能残留雾气。灯罩边缘或棱角处因散热快,除雾效果差;大灯内部结构复杂时(如矩阵式灯组),热量分布难以均匀覆盖。

宏海福超亲水防雾防流挂材料

通过表面改性纳米复合结构优化与化学键结合工艺升级,快速铺展水珠,形成均匀水膜,抑制水汽凝结成小水珠的同时,摊平的水滴也可快速蒸发,减少光散射,减少大灯因起雾、挂水珠导致的照射性能下降问题。

该材料具备以下特性:

1. 卓越的防雾能力:持续将表面水汽、水珠铺展为均匀水膜,达到持续不断的防雾效果。

2. 显著的易洁效果:该材料可降低产品表面电阻,减少因静电导致的灰尘吸附;同时拥有抗污抗油,易清洁表面脏污物的特性。

3. 防水珠流挂能力:使产品表面水滴无法聚集成球状,从而减少对灯光发射的损失,降低散射、折射等情况,维持汽车大灯的持续正常工作。

4. 可在光学领域使用:该材料制成于表面后,对原本产品透过率影响≤1%,材料厚度仅为10-30纳米。

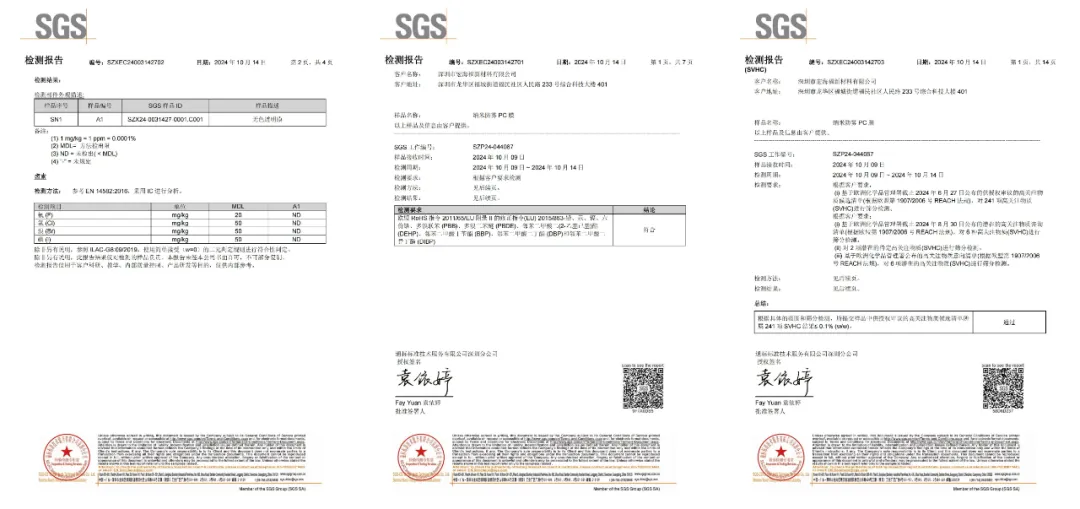

5、环境友好:先进纳米材料技术,已通过REACH、RoSH、FDA测试认证,具有良好的生物相容性,对用户的健康和环境更加友好。

长效防雾汽车大灯解决方案适用的基材

适用于PC、PMMA等汽车大灯常用材质。

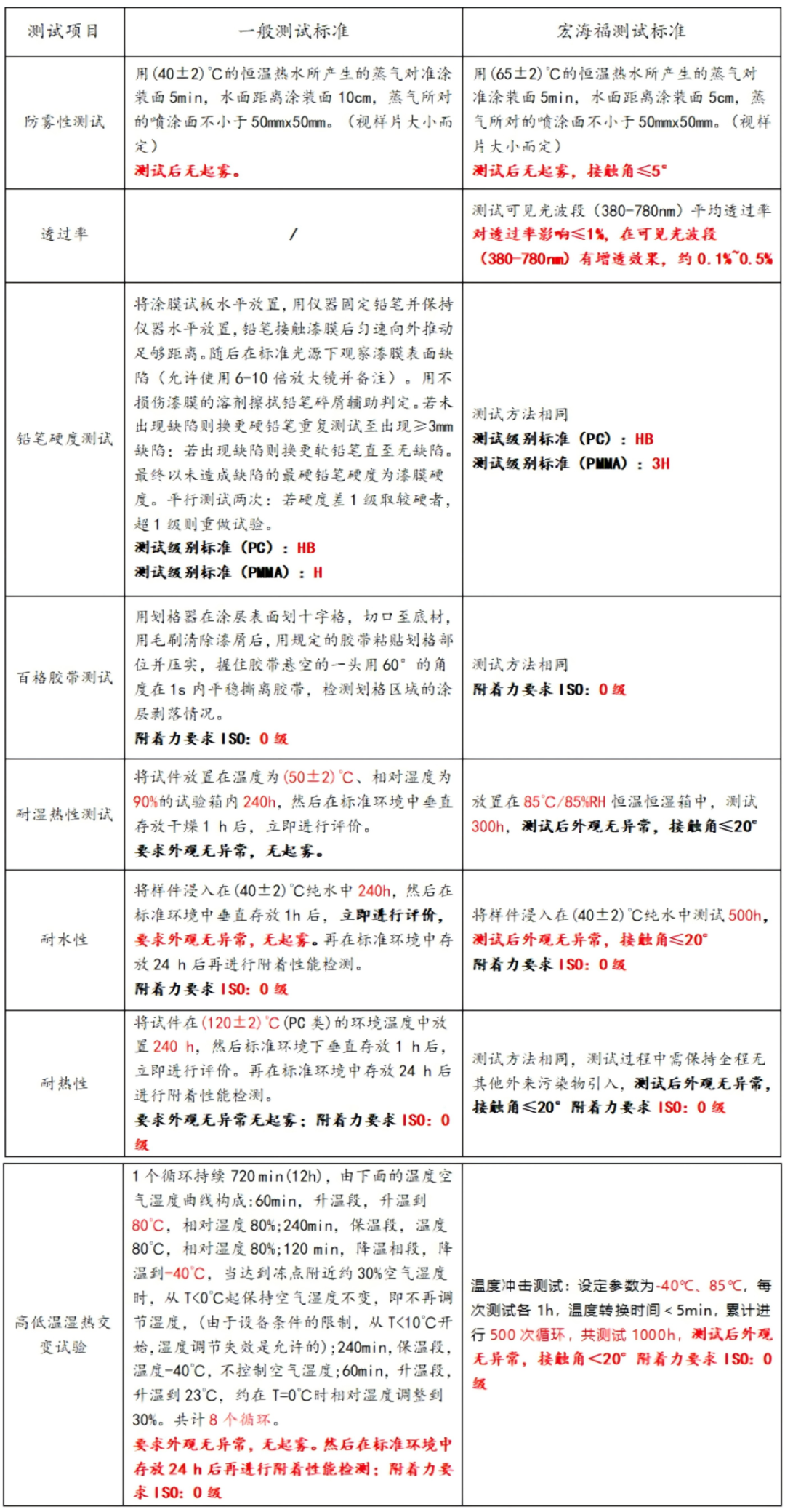

宏海福长效防雾汽车大灯耐候性测试标准

未来展望

随着汽车智能化与安全标准的提升,车灯防雾技术将加速向长效性、高可靠性和环保化方向迭代。同时,车灯防雾技术需从“被动应对”转向“主动预防”,宏海福超亲水纳米材料通过功能集成与性能升级,为行业提供了兼具长效防雾、光学兼容及环保合规的解决方案,或将成为下一代车灯防雾技术的核心标准,助力车企在安全、成本与用户体验间实现平衡。未来,防雾材料可进一步简化镀膜工艺、开发更高耐候性的超亲水纳米材料,并推动技术向高、中、低端车型进行全面渗透。